Wir reißen uns am Riemen!Die Basteleien am Landy gehen weiter ... |

|

Keilriemen-Probleme ...

Wie ich schon bei dem Auspuff-Umbau beschrieb, finden sich

doch immer wieder Bastelmöglichkeiten am Landy. Diesmal betrifft

es den Antrieb der Hilfsaggregate des Motors. Der 200 Tdi im Land

Rover ist völlig ohne Zweifel ein extrem haltbarer und guter Motor,

weshalb ich ihn bei meiner

Restaurierungsaktion unbedingt

behalten wollte, aber auch an ihm kann man Dinge verändern und

verbessern - ok, verschlimmbessern auch ...

![]() Er war die letzte

Konstruktion von Land Rover mit Keilriemen zum Antrieb des

Lenkservos, der Wasserpumpe und der Lichtmaschine. Der Nachfolger

300 Tdi hatte bereits dafür einen modernen Poly-V Riemen (zu dem

später mehr).

Er war die letzte

Konstruktion von Land Rover mit Keilriemen zum Antrieb des

Lenkservos, der Wasserpumpe und der Lichtmaschine. Der Nachfolger

300 Tdi hatte bereits dafür einen modernen Poly-V Riemen (zu dem

später mehr).

Vor

vielen Jahren schon hatte ich eine stärkere Lichtmaschine (140 A

Bosch) für den 200 Tdi passend gemacht, die eigentlich für einen

ganz anderen Motor bestimmt war. Keine Ahnung wofür eigentlich,

aber sie war erheblich stärker als die serienmäßige im Land Rover.

Sie ließ sich gut umbauen und ich bekam zwei nagelneue, die

ansonsten auf dem Schrott gelandet wären. Das beinhaltete gleich

zwei Vorteile: Für Ersatz im Fehlerfall war gesorgt und eine gute Tat

vollbrachte ich auch noch, indem ich wertvolle Arbeit von

Menschen vor der Zerstörung rettete und sie einer sinnvollen

Verwendung zuführte. Darum baute ich sie ein. Erwähnte ich schon,

dass Basteln Spaß macht ..?

![]()

Dieser Umbau funktionierte gut,

verschliss aber recht viele Keilriemen, weil der originale 10 mm

Keilriemen des 200 Tdi für diesen Generator unterdimensioniert war.

Der brauchte ja nur eine 65 A Lichtmaschine anzutreiben, jetzt

waren es maximal 140 A. Zudem war die Umschlingung am Generator

recht gering, was den Riemen zusätzlich belastete, wenn der

Generator viel Strom liefern musste. Der Einsatz der Seilwinde

erzeugte schon mal blaue Rauchwölkchen und Gequietsche durch

den rutschenden Keilriemen, wenn man zur elektrischen

Unterstützung der Winde den Motor laufen ließ. Das war also eine

Schwachstelle, die nach einem Umbau förmlich schrie.

Dieser Umbau funktionierte gut,

verschliss aber recht viele Keilriemen, weil der originale 10 mm

Keilriemen des 200 Tdi für diesen Generator unterdimensioniert war.

Der brauchte ja nur eine 65 A Lichtmaschine anzutreiben, jetzt

waren es maximal 140 A. Zudem war die Umschlingung am Generator

recht gering, was den Riemen zusätzlich belastete, wenn der

Generator viel Strom liefern musste. Der Einsatz der Seilwinde

erzeugte schon mal blaue Rauchwölkchen und Gequietsche durch

den rutschenden Keilriemen, wenn man zur elektrischen

Unterstützung der Winde den Motor laufen ließ. Das war also eine

Schwachstelle, die nach einem Umbau förmlich schrie.

Ausgerechnet der schmalste Riemen sollte einen Generator mit "mehr Dampf" antreiben!? Sehr fragwürdig außerdem, weil ein Riss dieses Riemens ja auch die Wasserpumpe des Motors stilllegen würde und dadurch leicht zu Überhitzung führen konnte, wenn man es nicht gleich merkte. Das will man nicht haben!

Meine Idee war also, beide Aggregate separat anzutreiben: Die Wasserpumpe sollte einen eigenen Riemen bekommen, der zudem dann noch kaum belastet würde und entsprechend auch haltbarer sein würde, denn die Wasserpumpe benötigt ja kaum Leistung.

Da auf der Kurbelwellenriemenscheibe auch noch eine weitere Nut für einen breiteren Riemen vorhanden war (vermutlich für den Klimakompressor), drängte es sich förmlich auf, von hier einen separaten Riemen zum Generator zu spannen. Der zusätzliche Effekt der größeren Umschlingung am Generator würde mit Sicherheit dafür sorgen, dass die höhere Leistung des Generators dann auch ausgeschöpft werden konnte, ohne blaue Rauchzeichen durch einen rutschenden Riemen zu erzeugen.

Umbau-Optionen

Zunächst einmal machte ich mir also Gedanken zu möglichen Umbauszenarien und begutachtete die Sachlage: Hier ist die originale Situation (ohne den Visco-Lüfter auf der Nabe der Wasserpumpe mit dem recht schmalen Generator-Riemen (XPZ, 10 mm), der zudem auch noch die Wasserpumpe antreibt. Der "Problemriemen" ist der hintere Riemen, der im Dreieck läuft (Bild oben links). Wenn der Riemen reißt und dadurch auch die Wasserpumpe nicht mehr angetrieben wird, meldet sich die Ladekontrollleuchte. Übersieht man die oder interpretiert es falsch, führt das zu Überhitzung des Motors.

Wer denkt denn daran, dass auch der Motor nicht mehr gekühlt wird, wenn der Generator nicht mehr lädt? Das ist aber bei den meisten Motoren so. Dabei könnte man problemlos weiter fahren, wenn lediglich der Generator ausfällt. Der Akku übernimmt in diesem Fall die elektrische Versorgung je nach Kapazität recht lange. Ohne Kühlung ist diese Option aber nicht nutzbar und recht schnell dann "Feierabend" ...

Der Generator hat außerdem wenig

Umschlingung, was dazu führt, dass der Riemen gerne rutscht, wenn

der Generator (nicht vergessen: 140 A!) richtig Energie liefern muss.

Der Generator Riemen verschleißt also stark und legt bei Riss auch

noch die Kühlung still. Beides ist nicht schön!

![]()

Wem die blaue

Vorrichtung links schon verdächtig vorkommt: Nein, sie ist nicht

serienmäßig. Die ist bereits für das nächste Projekt vorgesehen, den Einbau

eines LKW-Luftkompressors ...

![]()

Als Umbauoption 1 stellte ich mir also vor:

-

Luftkompressor:

Bekommt einen

eigenen Riemen von der bisher nicht belegten mittleren Nut der

Kurbelwelle.

Luftkompressor:

Bekommt einen

eigenen Riemen von der bisher nicht belegten mittleren Nut der

Kurbelwelle. - Wasserpumpe: Erhält eigenen Riemen von der Kurbelwelle (Bild rechts, grün eingezeichnet).

- Generator: Bekommt ebenfalls eigenen Riemen von der Servopumpe für die Lenkung ganz unten.

Das wären schon mal brauchbare Vorteile. Nicht so gut fand ich aber die folgenden Nachteile:

- Für die Servopumpe der Lenkung muss eine neue Doppelscheibe gefertigt werden.

- Für den Generator muss ebenfalls eine neue Scheibe gefertigt werden.

- Für den Wasserpumpenriemen muss ein Spanner konstruiert werden.

Aber auch hier gibt es zusätzliche Einschränkungen:

- Man bemerkt nichts davon, wenn der Wasserpumpenriemen reißt. Lösung: Signal für Drehzahlmesser an der Wasserpumpen-Scheibe abnehmen. Dann fällt der Drehzahlmesser auch aus, sobald keine Kühlung mehr da ist. Aufgrund der geringen Leistungsaufnahme der Wasserpumpe sollte das aber eigentlich nicht mehr vorkommen. Man weiß aber nie und sollte vorsorgen ...

- Die Welle der Servopumpe für die Lenkung ist höher belastet … vielleicht zu hoch?

- Die Spannvorrichtungen der Servopumpe und des Generators beeinflussen sich gegenseitig.

Zum Glück fiel mir schließlich auch noch eine Umbauoption 2 ein:

-

Generator:

Bekommt einen

eigenen Riemen (Bild rechts, gelb eingezeichnet) von der mittleren Nut der Kurbelwelle, 13 mm

breit! Sehr gut!

Generator:

Bekommt einen

eigenen Riemen (Bild rechts, gelb eingezeichnet) von der mittleren Nut der Kurbelwelle, 13 mm

breit! Sehr gut!

- Wasserpumpe: Erhält eigenen Riemen (grün) von der Kurbelwelle, 10 mm - reicht!

- Luftkompressor: Bekommt den Riemen (rot) von der Wasserpumpe, wenn benötigt.

Kleinere Nachteile gab es auch, aber die sind

wirklich marginal: Der Generator braucht eine neue

Antriebsscheibe mit mehr Distanz vom Generator für den breiteren

Riemen. Ein Spannmechanismus für den Wasserpumpenriemen kann nach

dem System "VW-Käfer Motor" gebaut werden. Durch Versetzen der

beiden Scheibenflanken zueinander verändert sich der Durchmesser

der ganzen Scheibe geringfügig und spannt so den Riemen durch

Entfernen von Distanzscheiben. Der Riemen läuft dann auf einem

größeren Durchmesser der Riemenscheibe, wenn man Distanzscheiben

heraus nimmt und dadurch die beiden Seitenflanken weiter zusammen

rücken. Das schien mir leicht machbar. Man muss das Rad ja nicht

neu erfinden, wenn es schon ein Käfer hatte ...

![]()

Für einen eventuellen Ausfall der Wasserpumpe gilt das Gleiche wie vorher. Liefert sie jedoch auch das Signal für den Drehzahlmesser, zeigt der unmissverständlich mit an, ob gekühlt wird oder nicht. Ein kleiner elektronischer Trick lässt seine Instrumentenbeleuchtung blinken, wenn kein Drehzahlsignal mehr kommt. Ist die Drehzahl also Null und blinkt seine Instrumentenbeleuchtung => Alarm! Das sollte auffällig genug sein.

Resumé

Die Lösung 2 scheint die bessere zu sein: Der Bauaufwand ist geringer und die Vorteile sind ausgeprägter. Die neu herzustellenden Scheiben sind viel einfacher zu bauen.

Der Riemen für den Luft-Kompressor kollidiert nicht mit dem Kühlwasserschlauch, weil er nach vorn verlegt werden kann. Er belastet auch den Wasserpumpen-Antrieb kaum zusätzlich, weil der Kompressor nur mit Leistung mitläuft, wenn seine Kupplung eingeschaltet ist oder der Riemen aufgelegt ist. Die Lagerung der Wasserpumpe wird sowieso deutlich entlastet sein, weil der Antriebsriemen ja für die Generatorleistung nicht mehr umgelenkt werden muss. Der Luft-Kompressor nutzt einen eigenen bereits vorhandenen Spanner an der blauen Vorrichtung. Ein neues Projekt wird zeigen, wie es am sinnvollsten ist ...

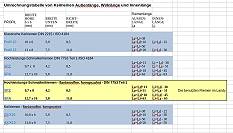

Die Basteleien gehen voran: Man will es aber kaum glauben, was ein ordinärer Riemenantrieb für eine Wissenschaft sein kann. Jetzt habe ich aber noch gar nichts zur Leistungsübertragung berechnet, das war ja gar nicht nötig. Allein die Bestimmung der passenden Länge und des Profils ist bereits eine Wissenschaft für sich.

![]() Außenlänge?

Wirklänge? Innenlänge? Was von allen steht eigentlich in der

Typenbezeichnung der Riemen? Zudem verhalten sich die einzelnen

Längen auch noch unterschiedlich zueinander, wenn man ein anderes

Riemenprofil hat. Flankenoffen? Ummantelt? Formverzahnt?

Schmal-Keilriemen? Die sehen doch alle fast gleich aus.

Unterschiedliche Materialien gibt es auch noch. Auf die

tatsächlichen gewählten Eigenschaften möchte ich hier gar nicht

eingehen. Zu groß ist die Auswahl. Die Profile sind zum Glück

von der Riemenscheibe an der Kurbelwelle vorgegeben.

Außenlänge?

Wirklänge? Innenlänge? Was von allen steht eigentlich in der

Typenbezeichnung der Riemen? Zudem verhalten sich die einzelnen

Längen auch noch unterschiedlich zueinander, wenn man ein anderes

Riemenprofil hat. Flankenoffen? Ummantelt? Formverzahnt?

Schmal-Keilriemen? Die sehen doch alle fast gleich aus.

Unterschiedliche Materialien gibt es auch noch. Auf die

tatsächlichen gewählten Eigenschaften möchte ich hier gar nicht

eingehen. Zu groß ist die Auswahl. Die Profile sind zum Glück

von der Riemenscheibe an der Kurbelwelle vorgegeben.

Aber auch da wurde ich schon mal stutzig, weil ich angebliche Originalteile bestellte und eindeutig unterschiedliche Riemen bekam. Es stellte sich da schon heraus, dass die Händler das wohl nicht so eng sehen, weil viele Riemenprofile ähnlich genug sind, dass sie auf jeden Fall laufen werden. In der 10 mm Klasse gibt es mehrere Breiten zwischen 9 mm bis 10,5 mm. Sie werden auch SPZ, XPZ AV10 oder wie auch immer genannt. Alle sind irgendwie ähnlich und werden laufen.

Als nächstes kommt die breitere 13 mm Klasse: Beim Landy ist das XPA (und Konsorten) und treibt die Servopumpe für die Lenkung an. In Zukunft dann auch den Generator. Also 13 mm statt 10 mm und deutlich mehr Umschlingung. Das dürfte ein wesentlicher Fortschritt sein.

Ich dachte auch immer, die Länge steht doch auf dem Riemen. Irrtum, da steht nur die "Wirklänge", und das ist eine rein hypothetische Länge, die man zur Berechnung braucht. Man kann sie in der Tat nur messen, wenn man den Riemen zerschneidet. Da muss man sich echt einlesen, sonst wird das nichts. Zum Beispiel beim XPZ900 gibt es tatsächlich kein Maß, das 900 mm beträgt, wenn man ihn nicht zerschneidet. Aber es ist die Länge (Wirklänge), die zur Berechnung des Übersetzungsverhältnisses nötig ist und herangezogen wird. Auf jeden Fall hätte ich gar nicht damit gerechnet, dass man sich bei den Riemenantrieben doch so einfuchsen muss, um etwas zustande zu bekommen. Ich hatte mir das einfacher vorgestellt.

Zur Messung selbst

dienten zerschnittene (geopferte) und geknüllte Riemen, die ich

jeweils um die entsprechenden Scheiben legte (Bild links). Mit ihnen kann man

eine Länge recht gut ermitteln. Aber ist es nun die Außenlänge,

oder die Wirklänge? Die Innenlänge ist es sicher nicht. Warum

eigentlich nicht? Zudem erschien es mir sinnvoll, den

Riemenspanner des Generators auf eine mittlere Spannlänge

einzustellen. Es muss ja noch Negativweg übrig sein, um einen neuen

Riemen zerstörungsfrei auflegen zu können ...

Zur Messung selbst

dienten zerschnittene (geopferte) und geknüllte Riemen, die ich

jeweils um die entsprechenden Scheiben legte (Bild links). Mit ihnen kann man

eine Länge recht gut ermitteln. Aber ist es nun die Außenlänge,

oder die Wirklänge? Die Innenlänge ist es sicher nicht. Warum

eigentlich nicht? Zudem erschien es mir sinnvoll, den

Riemenspanner des Generators auf eine mittlere Spannlänge

einzustellen. Es muss ja noch Negativweg übrig sein, um einen neuen

Riemen zerstörungsfrei auflegen zu können ...

Die Definitionen können schon verwirrend sein: In der Bezeichnung des Riemens wird die Wirklänge angegeben. Liegt ein Riemen der Länge nach zerschnitten auf dem Tisch, misst man immer die Wirklänge, z.B. bei XPZ 900 => 900 mm. Außen- und Innenlänge kann man nur mit dem Schneidermaßband am Riemen messen, wenn der Riemen noch intakt ist und als Ring auf dem Tisch liegt. Misst man an den eingebauten Riemenscheiben außen mit einem Schneidermaßband, bekommt man die Außenlänge, oder?

Ich vermute mal, dass ich also auch am zerschnittenen Riemen zur Bestimmung der nötigen Länge die Außenlänge gemessen habe, denn der Riemen lag nicht ohne Stauchung und Streckung flach auf dem Tisch, sondern die Rundungen in den Riemenscheiben waren ja vorhanden. Es bleibt auf jeden Fall immer eine gewisse Unsicherheit.

Nun entnimmt man einer

Tabelle die bei diesem Profil zugehörige Wirklänge und hat damit

die Bezeichnung des Riemens, den man bestellen muss. Natürlich wird

dann immer einer geliefert, der nicht passt ...

Nun entnimmt man einer

Tabelle die bei diesem Profil zugehörige Wirklänge und hat damit

die Bezeichnung des Riemens, den man bestellen muss. Natürlich wird

dann immer einer geliefert, der nicht passt ...

![]()

Bestellt habe ich darum erst einmal mehrere Riemen, die jeweils um das gemessene Maß lagen. Man weiß ja nie. Das Problem mit den übrigen Sachen, die auf jeden Fall aufgebraucht werden wollen, nahm ich billigend in Kauf.

Endlich erhielt ich die Riemen per Post. Da das Auto während der ganzen Zeit über genutzt werden sollte, entwickelte ich eine Umbaustrategie: Ausgehend vom Gedanken, dass ich ja einige Zeit nur auf dem Akku fahren konnte, bekam der Generator die niedrigere Priorität. Wichtig war der Umbau des Wasserpumpenantriebs. Der Rest war sowieso nur Spielerei. Funktioniert die Wasserpumpe zuverlässig, fährt er auch, woher der Strom auch immer kommt ...

Das Ziel war, vom Antriebstopf der Wasserpumpe die vordere Riemenflanke abzudrehen und eine verschiebbare Flanke zu bauen. Wenn man sie auf dem Zylinder weiter an die feste Riemenflanke heranschiebt, bekommt man automatisch eine engere Riemenscheibe, die den Riemen zwingt, auf einem größeren Durchmesser zu laufen und ihn damit spannt. Bei den guten alten Käfer-Motoren ist das durch Entfernen von Distanzscheiben gelöst.

Auch beim Landy kann man einen äußeren Topf mit der zweiten Flanke machen und ihn einfach über den vorhandenen schieben. Festgeschraubt wird er mit den selben Schrauben. Bei den Experimenten stellte sich jedoch heraus, dass der XPZ917 so gut passte, dass sich eine Spannvorrichtung erübrigte. Das lag zum größten Teil daran, dass er einfach die passende Länge hatte, aber selbst die hätte nichts genutzt, wenn er sich nicht auch problemlos hätte montieren lassen.

Den gesamten Antriebstopf für

die Wasserpumpe musste man zwar locker schrauben und kippen, aber

dann ließ sich der Riemen einfach auflegen und mitsamt Topf wieder

befestigen. Das vereinfachte die ganze Geschichte enorm, denn die

Spannvorrichtung à la VW Käfer hatte dadurch erst einmal Zeit.

Das Material dafür hatte ich bereits besorgt und so konnte ich bei

Bedarf aktiv werden. Gefahren bin ich also erst ein paar Tage nur

auf Akku ohne den Generatorriemen, um den Wasserpumpenantrieb zu

testen.

Den gesamten Antriebstopf für

die Wasserpumpe musste man zwar locker schrauben und kippen, aber

dann ließ sich der Riemen einfach auflegen und mitsamt Topf wieder

befestigen. Das vereinfachte die ganze Geschichte enorm, denn die

Spannvorrichtung à la VW Käfer hatte dadurch erst einmal Zeit.

Das Material dafür hatte ich bereits besorgt und so konnte ich bei

Bedarf aktiv werden. Gefahren bin ich also erst ein paar Tage nur

auf Akku ohne den Generatorriemen, um den Wasserpumpenantrieb zu

testen.

Die Fahrerei ändert sich irgendwie, wenn man tagelang

während der Fahrt immer wie das Karnickel die Schlange die

Temperaturanzeige fixiert

![]() . Da fällt einem erst auf, wie

gekonnt man bei normalen Fahrzuständen die Anzeigen ignoriert

...

. Da fällt einem erst auf, wie

gekonnt man bei normalen Fahrzuständen die Anzeigen ignoriert

...

Das wurde mit der Zeit recht vertrauenswürdig: Ich kontrollierte oft nach und der Riemen zeigte auch nach Tagen keine Veränderung. Dennoch hatte ich das Bedürfnis nach einer Drehzahlüberwachung für die Wasserpumpe. Das wird auf jeden Fall wie beschrieben noch folgen.

Nachdem sich das zu meiner vollen Zufriedenheit entwickelte, kam der Generatorantrieb selbst an die Reihe: Die neue Generatorscheibe war schnell aus einem gekauften Rohling mit dem entsprechenden Abstand zum Generator gebaut. Wohl dem, der im Besitz einer Drehmaschine ist. Dadurch liefen alle Riemen mit minimalen Fluchtfehlern. Einer der gekauften Riemen passte in der Länge wunderbar und so war das eine Aktion von wenigen Stunden. Der gekaufte Rohling hatte einen etwas größeren Durchmesser als die originale Scheibe, was zur Folge hatte, dass der Generator nun etwas langsamer, aber immer noch deutlich schneller als der Motor selbst lief. Vielleicht lieferte er dadurch einen Hauch weniger Leistung, was mir aber völlig egal war.

Der Funktionsregler

schaltete den Generator erst bei einer geringfügig höheren Drehzahl

ein, wie man an der Spannungsanzeige deutlich sehen konnte, aber

auch das spielte keine Rolle. Insgesamt konnte ich wieder einmal

schön basteln und Erfolg stellte sich auch ein. Auf dem Bild unten

links sieht das Ganze trivial aus, aber der Teufel steckt wie so oft im

Detail ...

![]()

Nach dem erfolgten Umbau zeigte sich noch ein Effekt,

den ich bereits bei der Restauration des Landys erlebt hatte. Durch die

lange Standzeit von zwei Jahren setzte sich in den polierten Flanken

der Keilriemenscheiben leichter Rost an. Der fraß den Riemen in

nullkommanichts auf. Jetzt nutzte ich ja für den Generator eine

Nut, auf der nie ein Riemen war. Ich rechnete also damit, dass die Spannung bald nachlassen würde und in der Tat musste ich schon nach

200 km spannen. Nach meiner Erfahrung dürfte das noch zweimal so

gehen, bis auch hier die Flanken blank sind. Ich kann mir

vorstellen, dass das alle Fahrzeuge betrifft, die länger stehen.

Auch solche mit "Poly-V Riemen" ...

Nach dem erfolgten Umbau zeigte sich noch ein Effekt,

den ich bereits bei der Restauration des Landys erlebt hatte. Durch die

lange Standzeit von zwei Jahren setzte sich in den polierten Flanken

der Keilriemenscheiben leichter Rost an. Der fraß den Riemen in

nullkommanichts auf. Jetzt nutzte ich ja für den Generator eine

Nut, auf der nie ein Riemen war. Ich rechnete also damit, dass die Spannung bald nachlassen würde und in der Tat musste ich schon nach

200 km spannen. Nach meiner Erfahrung dürfte das noch zweimal so

gehen, bis auch hier die Flanken blank sind. Ich kann mir

vorstellen, dass das alle Fahrzeuge betrifft, die länger stehen.

Auch solche mit "Poly-V Riemen" ...

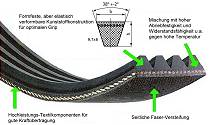

Zum Thema "Poly-V Riemen": Beim Ausdruck

"Keilriemen" hat jeder ein Bild vor Augen und das entspricht in

etwa einem Ring mit dem Querschnitt im Bild rechts. Der Poly-V Riemen ist ein

flacher Riemen mit Rippen innen, also ein Band, das man sich

vorstellen kann wie viele kleine, nebeneinander liegende Keilriemen. Durch

die niedrige und breite Bauform ist er viel universeller einsetzbar, weil er auch problemlos auf dem Rücken spannbar ist. Das ist bei

weitem nicht bei allen Keilriemen möglich. Der Volksmund

spricht auch gerne bei Poly-V Riemen von "Keilriemen". Aber was

vom Gerede des Volksmundes oft zu halten ist hatten wir schon im

Artikel über Café ...

Zum Thema "Poly-V Riemen": Beim Ausdruck

"Keilriemen" hat jeder ein Bild vor Augen und das entspricht in

etwa einem Ring mit dem Querschnitt im Bild rechts. Der Poly-V Riemen ist ein

flacher Riemen mit Rippen innen, also ein Band, das man sich

vorstellen kann wie viele kleine, nebeneinander liegende Keilriemen. Durch

die niedrige und breite Bauform ist er viel universeller einsetzbar, weil er auch problemlos auf dem Rücken spannbar ist. Das ist bei

weitem nicht bei allen Keilriemen möglich. Der Volksmund

spricht auch gerne bei Poly-V Riemen von "Keilriemen". Aber was

vom Gerede des Volksmundes oft zu halten ist hatten wir schon im

Artikel über Café ...

![]()

Eigentlich ist es wie immer. Man löst

Probleme, die man erst einmal selbst gemacht hat oder die

Ingenieure beim Hersteller auf Druck von Kaufleuten. Idealerweise

kommt irgendwann eine echte Verbesserung heraus

und man freut sich umso mehr. Natürlich hätte alles funktioniert, wenn man es einfach so gelassen hätte. Dann wäre

aber ein wunderbares Erfolgserlebnis ausgeblieben und weniger

Spaß hätte man auch gehabt. Was lernen wir daraus? Ein perfektes

Auto kann jeder fahren, aber einen Landy eben nicht … er ist halt

nicht perfekt genug!

![]()

© 2021 Sigi Heider

Anm. der Red.: Weitere Beiträge von Sigi Heider finden sich in unserer Autorenübersicht!